بررسی رابطه دلار با قیمت آهن آلات

می 5, 2019

آشنایی با مصارف و کاربردهای ورق گالوانیزه

می 14, 2019

ورق گالوانیزه نوعی ورق فولادی است که به منظور مقاومت در برابر خوردگی توسط یک لایه از فلز روی به روش گالوانیزاسیون پوشش داده شده است. ورق گالوانیزه در ابعاد خاصی تولید می شوند که در زمان استفاده لازم است به یکدیگر و یا به سایر ورق های فولادی متصل شوند. برای این اتصالات از روش جوشکاری استفاده می شود. جوشکاری انواع ورق های گالوانیزه طبق استاندارد جهانی جوش (AWS) انجام می شود.

استاندارد جوش ورق های گالوانیزه، دستورالعمل ها، کدها و آزمون های خاصی دارد که رعایت آن ها حین کار الزامی است. بر اساس این استاندارد، هنگام جوشکاری ورق گالوانیزه به منظور نفوذ جوش به قسمت فولادی ورق و اتصال آن ها به یکدیگر، لازم است پوشش روی ورق فولادی به میزان ۰٫۲۵ اینچ حذف شود. این کار مهم ترین قسمت در فرآیند جوش می باشد که باید به درستی انجام شود تا بتوان از صحیح بودن جوش ورق گالوانیزه اطمینان حاصل کرد. پایداری و دوام ورق های جوش شده تا حد زیادی به انجام صحیح لایه برداری ورق گالوانیزه بستگی دارد.

فرآیند حذف لایه فلز روی پوشاننده سطح ورق گالوانیزه که به نام “تخریب لایه روی” یا “لایه برداری” معروف است باید مطابق با استاندارد ASTM A780 انجام شود در غیر این صورت عملیات جوشکاری آسیب می بیند.

نکات مهم در جوشکاری ورق گالوانیزه :

طی فرآیند جوشکاری ورق های گالوانیزه و سایر ورق های فولادی، موادی مانند کف یا گاز با مقادیر متفاوت تولید می شود. روش هایی مانند حرارت دهی، برش، قوس پلاسما، هوا یا سوخت های اکسیژن دار را می توان به منظور حذف گاز و کف تولید شده به کار برد.

کف و گاز تولید شده طی فرآیند جوشکاری ورق گالوانیزه حاوی مقادیر قابل توجهی فلزات سمی مانند آهن، روی و سرب می باشدکه به دلیل حرارت بالای جوشکاری از سطح ورق کنده می شوند. استنشاق و تماس پوستی با این مواد می تواند به فرد آسیب وارد نماید لذا رعایت موارد ایمنی و استاندارد های جوش ورق گالوانیزه ضامن سلامتی فرد جوشکار خواهد بود.

اهمیت جوشکاری ورق گالوانیزه مطابق با استانداردهای جوش AWS :

چنانچه گفته شد در محل جوش، لایه پوشاننده که ورق گالوانیزه را در برابر خوردگی محافظت می کند به طور کامل حذف می شود بنابراین در صورتی که در این محل ها جوش به درستی انجام نشود به مرور زمان عوامل محیطی مانند رطوبت سبب خوردگی ورق خواهد شد و همین مورد سلامت سازه و تمام سطح ورق را تحت تأثیر قرار خواهد داد.

لذا استاندارد جوش AWS بازرسی محل جوش را نیز مد نظر قرار داده است. با پایان یافتن فرآیند جوشکاری، بازرسان جوش با استفاده از ابزارهای مربوط تمام نقاط و سطح فلز را به دقت بررسی کرده که اگر عیب و نقصی وجود داشته باشد نسبت به رفع آن اقدام شود.

شیوه های جوشکاری انواع ورق گالوانیزه :

در جوشکاری ورق های گالوانیزه از روش های متداولی همچون جوشکاری لیزری، جوشکاری ذوبی و جوشکاری مقاومتی استفاده می شود.

حجم جوش و خرابی پوشش ورق از عوامل تعیین کننده کیفیت جوشکاری ورق گالوانیزه می باشند. روش جوشکاری مقاومتی به دلیل اینکه حداقل آسیب را به پوشش ورق وارد کرده و در نتیجه مقاومت بیشتری در برابر فرسایش و خوردگی دارد نسبت به سایر روش ها بیشتر مورد استفاده قرار می گیرد. از متداول ترین تکنیک هایی که برای جوشکاری ورق گالوانیزه استفاده می شود می توان به موارد زیر اشاره کرد:

- جوشکاری مقاومتی

- جوشکاری نقطه ای

- جوشکاری درزی

- جوش برجسته

باید توجه داشت که هر کدام از این روش ها مزایا و معایب خود را داشته و با شناخت فاکتورهای کلیدی و ویژگی های هر روش با کمترین آسیب، بهترین عملیات جوشکاری را انجام داد.

جوشکاری فولاد st37 و st52 :

جوشکاری به روش مقاومتی، نقطه ای و درزی بیشتر مناسب ورق های فاقد پوشش می باشند و تغییرات کمی را روی سطح ورق ایجاد می نمایند. استاندارد ISO14373 برای جوشکاری نقطه ای روی تمامی ورق های گالوانیزه فاقد پوشش ارائه شده است. برای اینکه لبه های ورق فولادی گالوانیزه قابلیت جوش داشته باشند نسبت به ورق های فاقد پوشش کمی باریک تر هستند. در ضخامت یکسان هرچه مقاومت تماسی ورق پایین تر باشد جریان برق بیشتری برای جوشکاری مورد نیاز است.

جوشکاری فولاد های ضد زنگ :

آنطور که تخمین زده شده است، میانگین جریان برق در جوشکاری ورق های فولادی ۲۰ درصد می باشد. از آنجایی که مقاومت سطحی ورق های با پوشش آهن-روی نسبت به ورق های با پوشش روی خالص بیشتر است لذا گرمای بیشتری هنگام جوشکاری روی سطح این ورق ها تولید شده و فرآیند جوشکاری یه جریان کمتری نیاز دارد. برای جوشکاری روی سطح ورق های دارای پوشش حدود ۵۰ تا ۱۰۰ درصد صرف مدت زمان بیشتری لازم است. همچنین قطعات مستحکم و مقاوم فولادی به فشار الکترود بیشتری برای جوشکاری نیاز دارند. حدود ۹۰ نیوتون بر میلیمتر مربع نیرو برای ورق گالوانیزه Z275 مورد نیاز است.

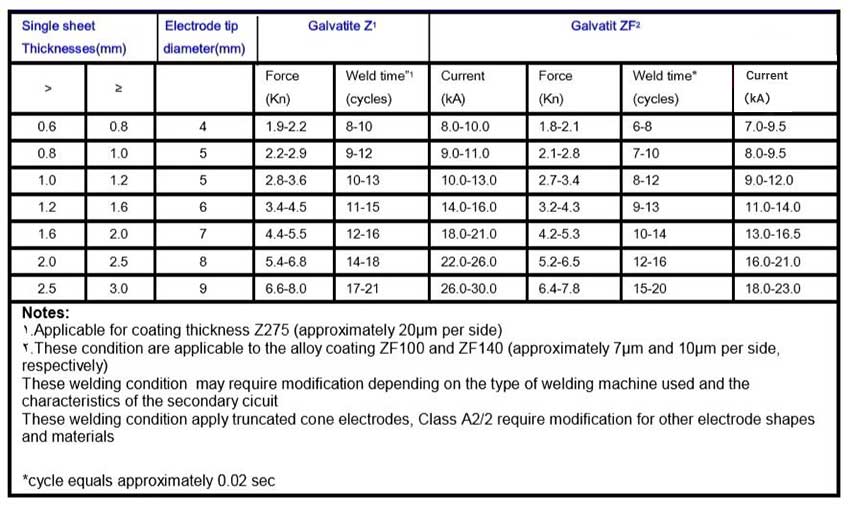

شرایط جوشکاری آهن گالوانیزه :

پوشش و ضخامت ورق های گالوانیزه تعیین کننده شرایط جوشکاری است. جدول زیر محدوده جوش ورق گالوانیزه با پوشش روی (ورق Z) و پوشش آهن-روی را نشان می دهد. عواملی همچون نحوه تولید، ویژگی دستگاه ها و مدار ثانویه ممکن است ایجاد تغییراتی در ارقام جدول را ضروری سازد.

محاسبه مقدار الکترود مصرفی در جوش :

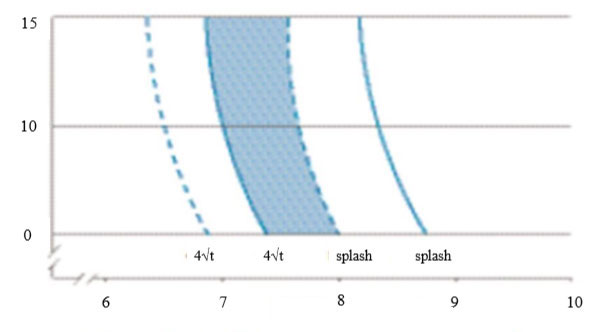

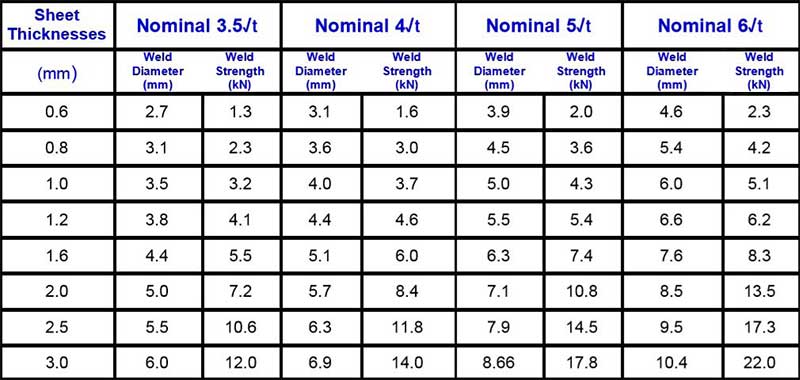

ورق هایی که ضخامت آن ها ۳ میلیمتر است بهترین عملکرد را در کار با الکترودهای مخروطی شکل دارند. به منظور انجام جوشکاری مناسب فرمول زیر را می توان برای تعیین اندازه سر الکترود به کار برد (d قطر الکترود و t ضخامت ورق بر حسب میلیمتر می باشد):

d=5√t

اندازه جوش های پایین تر از مقدار تعیین شده سبب کاهش مقاومت ورق فولادی خواهد شد. لذا ضروریست که در محاسبات فنی مهندسی به اندازه های تعیین شده توجه شود.

لازم به ذکر است تلرانس به اندازه جوش بستگی دارد و با کاهش اندازه جوش، میزان تلرانس نیز کم می شود.

الکترود جوشکاری ورق گالوانیزه :

چنانچه بخواهید جوشکاری به صورت تمیز انجام شود و هیچ گونه اثر و فرورفتگی روی سطح ورق وجود نداشته باشد، از الکترود ثانویه (پد جوشکاری) استفاده می شود. این روش اگر چه سطحی تمیز از ناحیه جوشکاری به جای می گذارد اما عمر الکترود و کیفیت ناحیه جوش را پایین می آورد.

جریان آب یکی دیگر از نکات کلیدی است که در رابطه با جوشکاری ورق گالوانیزه باید به ان توجه شود. در کارگاه های جوشکاری و کارخانه های تولیدی به منظور ایجاد هم دمایی همزمان با فرآیند جوش، از محل سطح محصول آب گذرانده می شود. سرعت حرکت آب باید بیش از ۴ لیتر در دقیقه باشد تا کیفیت مطلوب حاصل شود.

نحوه انتخاب الکترود جوشکاری ورق :

الکترود های مناسب برای جوشکاری ورق های گالوانیزه که بهترین راندمان را دارند به این شرح می باشند:

۱- الکترود از جنس مس-کروم، ۲- الکترود از جنس مس-زیرکونیوم-کروم، ۳- الکترود از جنس زیرکونیوم-مس.

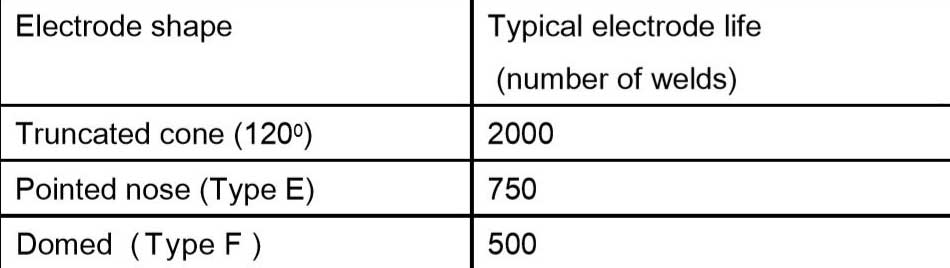

عمر مفید الکترود های قوسی و سوزنی نسبت به نوع مخروطی به ترتیب ۵۰ و ۸۰ درصد کمتر است.

استفاده از الکترود آلومینیوم- مس، جوشی مناسب را در پی دارد. الکترودهای مسی همچون مس-آلومنیوم و مس-زیرکونیوم سبب جلوگیری از چسبیدن الکترود به قطعه خواهد شد.

امیدواریم این مطلب به شما در رابطه با جوشکاری انواع ورق های گالوانیزه کمک کند. موفق باشید.